|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

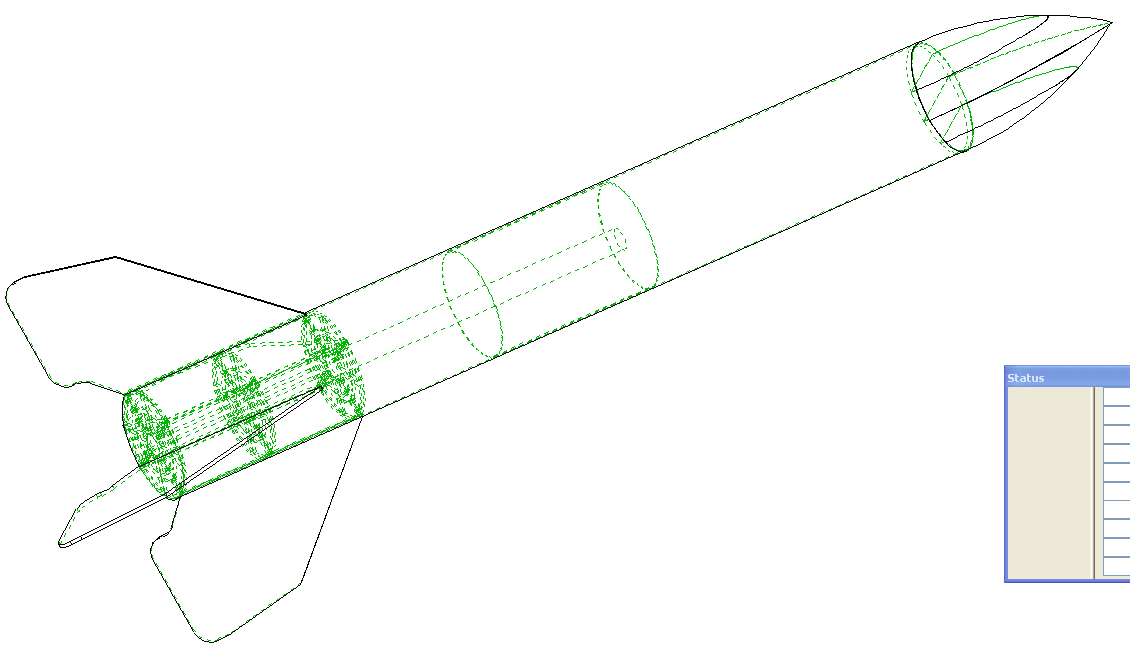

Moin, Aktuell plane ich ein neues Modell für meine Hybride. Die HyLoc wird nun etwas größer, aufgrund der langen Motorenbauweise:  Die Daten: Die Daten:

Durchmesser: 190mm

Länge: 1946,59mm

Gewicht 3500g(geplant)

Motorisierung: WCH J190

Die Spanten und Finnen werden CNC-gefräst. Es werden einige Löcher eingebracht um Gewicht im Heck zu sparen, die Finnen haben unten und oben Stege, die in die Spanten greifen. Das macht zum einen die Ausrichtung und den Zusammenbau wesentlich einfacher. Zudem bringt es Stabilität.  Die Elektronik soll komplett in die Spitze, da der Hybrid doch etwas viel Gewicht ins Heck bringt. Laut Excel sollte es aber passen mit dem Schwerpunkt. Entgültig sieht man das erst beim Bau. Die Spitze wird in 4 Scheiben 3D-gefräßt, und dann zusammengeleimt:  Sofern ich dazu komme werde ich hier den einen oder anderen Baufortschritt dokumentieren. Wenn ich diesen Monat genug Zeit finde möchte ich bis zum Nicolaunch fertig werden. Für den Erststart werde ich noch Item-Profil bestellen, 3-4m Rail sollen das Modell sicher führen, bis der volle Schub da ist. Gruß Fabian

Geändert von FabianH am 08. November 2015 um 16:55

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

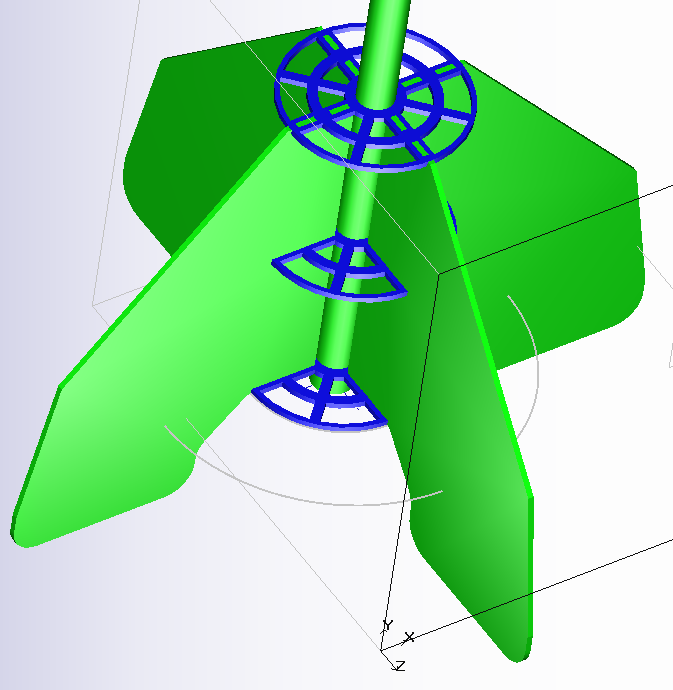

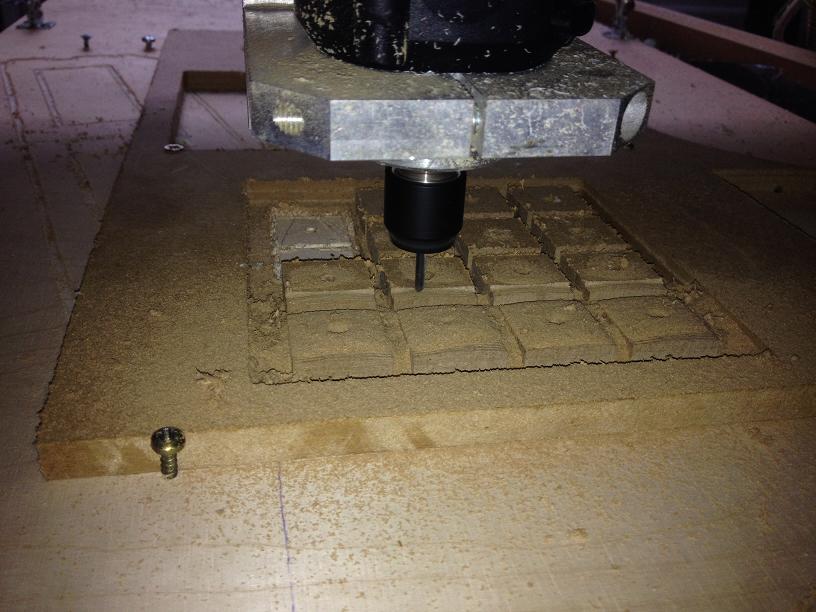

Bis auf ein paar Teile ist das Material da. Ich hab mich sonst ja schon gefreut wenn ich mit einer Hand in das Rohr greifen konnte, jetzt sind auch filigrane Arbeiten im inneren kein Problem:  Dann durfte die Fräse den ersten Spant und eine Finne bearbeiten:  Die Finne hab ich innen ausgeschnitten, hier wird Sandwichmaterial eingesetzt zur Gewichtsersparnis. Da die Rakete relativ langsam unterwegs sein wird, ist das Aufschwingen nicht ein so großes Problem. Ein weiterer Vorteil ist, dass die Spanten genau in den Ausschnitt passen, so spare ich Material.  Lässt sich auch wieder super zusammenstecken. Denke am Samtag gehts weiter. Gruß Fabian

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

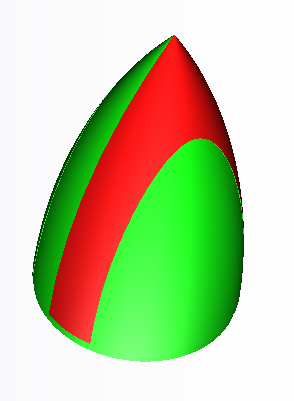

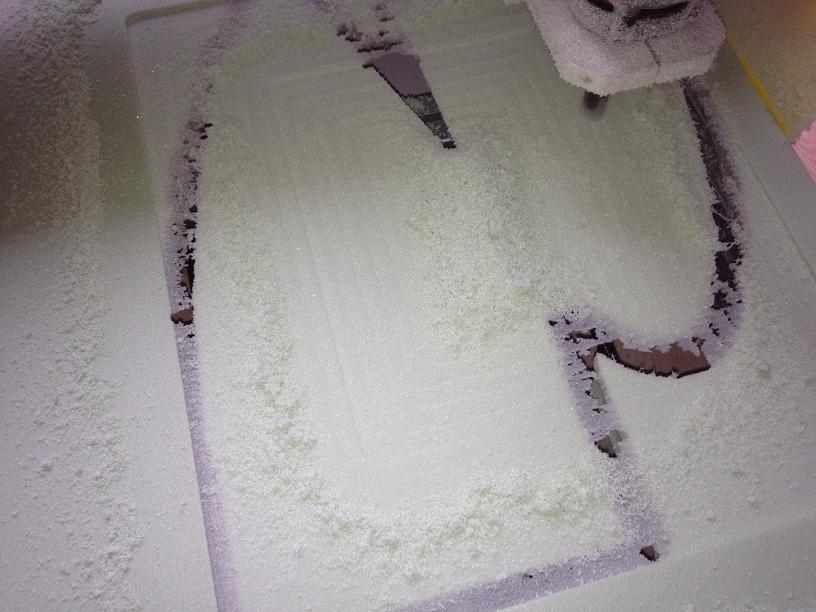

Gestern ist das Styrodur gekommen, habe ich bei sansys.de bestellt. Die Qualität ist sehr gut, relativ fest, im Vergleich zu den rosa Baumarktplatten. Also auf die Fräse damit, und 1,5 Stunden viel Dreck machen:  noch ne halbe Stunde, dann habe ich ein Ergebnis. Der Fräser ist relativ am Ende mit der Eintauchtiefe, aber es geht noch. Gruß Fabian

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

Die erste Hälfte ist fertig:  Leider hab ich kurz beim Absaugen nicht aufgepasst, und die Antriebe haben ein paar Schritte verloren, daher der Versatz im oberen Teil, der nur minimal korrigiert werden konnte. lässt sich aber spachteln und beischleifen. Von unten habe ich die Scheiben dann freigefräst, damit die Parallelität stimmt. Das Grundmaterial hat 54mm Dicke, die fertigen Scheiben 50mm. Diese Differenz hält das 3D-Modell auf Position beim Fräsen.  Die zweiten Scheiben kann ich auch gleich aus der Fräse holen. Dann geht's weiter mit den Spanten und den Finnen. Gruß Fabian

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

Alle Teile für die Spitze sind fertig. Passt alles zusammen:  Innen habe ich je ein Batteriefach eingefräst, sowie einen Kabelschacht.  Die Spitze ist dann später teilbar, evtl. kommt die Elektronik auch noch rein. Dann gehen unten nur noch die Zünderanschlüsse raus. Die Spitze muss nun noch geklebt, gespachtelt und geschliffen werden, das übliche halt. Gruß Fabian

Geändert von FabianH am 14. November 2015 um 17:26

|

|

Diplom-Pyromane

Überflieger

Registriert seit: Jun 2007

Wohnort: Köln-Bonn

Verein: Solaris

Beiträge: 1034

Status: Offline

|

Hut ab, jetzt gibst Du ja richtig Gas......

Gruß

Thomas

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

Zitat:

Original geschrieben von Diplom-Pyromane

Hut ab, jetzt gibst Du ja richtig Gas......

Gruß

Thomas

Die Zeit drängt ja auch, eigentlich habe ich nur diesen Monat Zeit, da ich am ersten Dezember WE einen Auftritt habe, da bin ich ein paar Tage weg. Ich bin noch bei der Überlegung, ob ich doppelt trenne bei der Bergung und/oder ob ich ein Schott einbaue, um das Volumen für die Austoßladung klein zu halten. Wenn ich das volle Volumen bedrücken muss, würde ich auf SP wechseln. Plan ist: Erst die Spitze trennen, an der ist ein Rohr befestigt, in dem der Fallschirm steckt. Dieser wird dann nach der Trennung ausgeworfen. Der Schirm passt mit Nomex-tuch genau in eine Chips-Dose. Muss ich mal testen wenn die Konstruktion im groben steht. Gruß Fabian

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

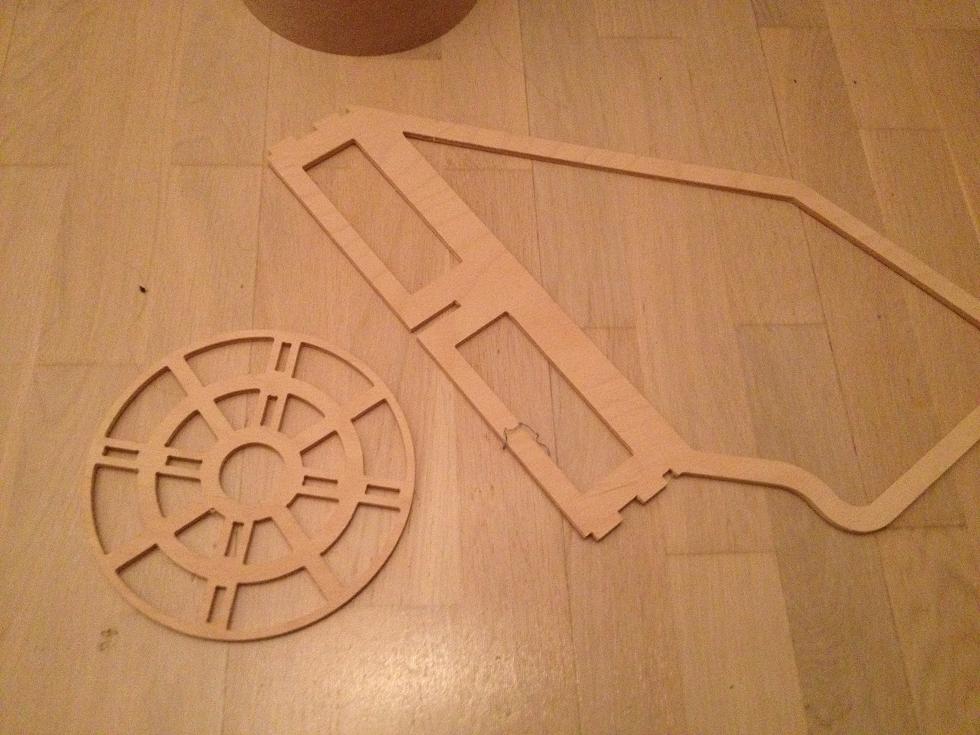

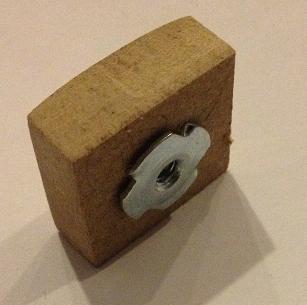

Den Kuppler werde ich verschrauben, um an den Verschluss vom Hybrid zu kommen. Dafür habe ich passende Halter für Einschlagmuttern gefräst, die genau den Radius vom Rohr haben:  So schauts fertig aus:    passende Gegenstücke kommen morgen Gruß Fabian

Geändert von FabianH am 16. November 2015 um 12:56

|

|

FabianH

Grand Master of Rocketry

Supervisor

Registriert seit: Okt 2003

Wohnort: Gevelsberg

Verein: Ramog, Solaris-RMB, FAR

Beiträge: 4123

Status: Offline

|

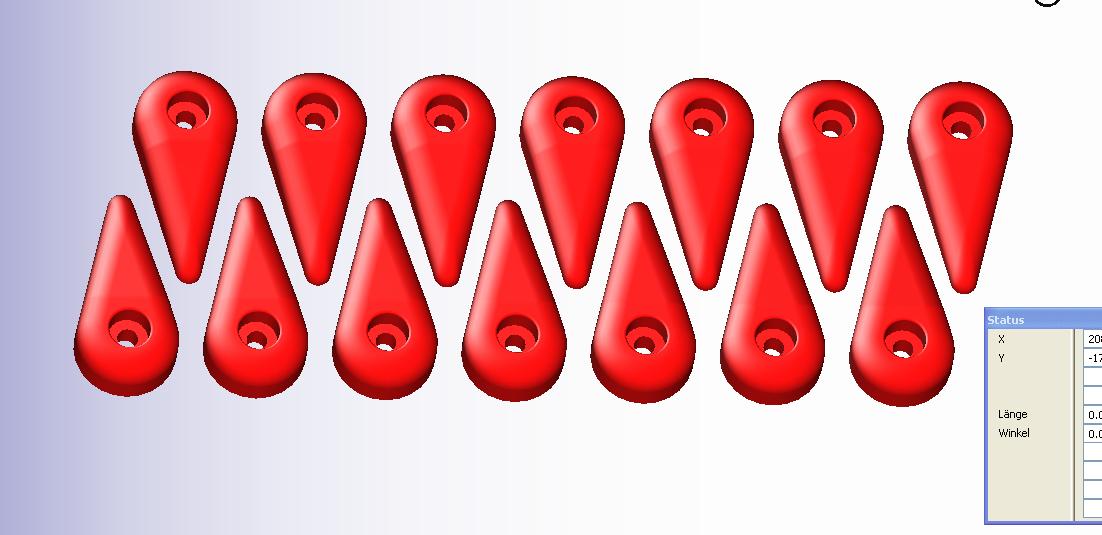

Da ein M4 Schraubenkopf aerodynamisch totaler Mist ist, fräse ich morgen folgende Teile:  Denke das sieht optisch gut aus, auch wenn ich eigentlich auf die raw-optik von Schraubenköpfen stehe. Mal sehen wenn ich die fertigen Teile in der Hand halte. Der Hauptgrund ist, dass die Bohrung entlastet wird und Kräfte sich auf eine größere Fläche verteilen.

|

|

Trevize

SP-Schnüffler

Registriert seit: Jan 2008

Wohnort: nahe Gö

Verein: Solaris, TRA (L1), AGM

Beiträge: 950

Status: Offline

|

Ahem... Und Leute ohne CNC-Fräse nehmen Inbus-Schrauben mit Halbrundkopf und angefaste Unterlegscheiben. Das reduziert auch die Querschnittsfläche um ca. 90 % ;-) Sorry, das konnte ich mir nicht verkneifen... Projekt und Baubericht finde ich sehr interessant!

Grüße

Hagen

|

|

|